Trummelvulkanisaator onseevõtmeseadmed kummilehtede, konveierilintide, kummist põrandate jms tootmisel. Toode vulkaniseeritakse ja vormitakse kõrgel temperatuuril ja kõrgel rõhul. Selle põhikomponentide hulka kuuluvad peamine vulkaniseerimistrummel, teraslint surve all, ajamirull, pingutusrull jne. Teraslint mängib rolliinVulkaniseerimisprotsessis rõhu ja soojuse ülekandmine ning oluline komponent toote kvaliteedi tagamiseks.

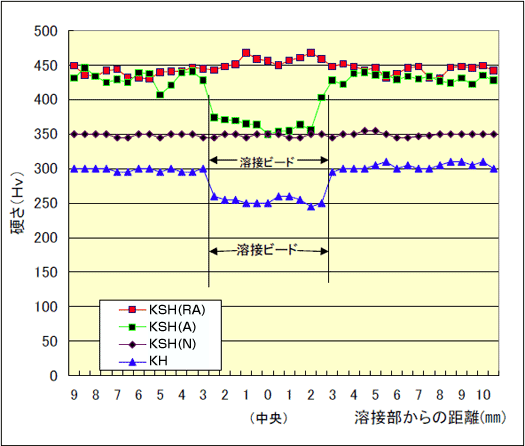

Trummelvulkanisaatorites laialdaselt kasutatavad sademetega karastatud roostevabast terasest lindid on suurepärase jõudlusega: kõige tüüpilisem on Mingke MT1650, kus 1650näitab, et tõmbetugevus seeterasis1650 N/mm²martensiitse roostevaba terasTeraslindi ristlõikepindala põhjal saame arvutada teraslindi maksimaalse tõmbetugevuse. Teraslindi tõmbetugevus on ainult võrdlusväärtus ja selle poolt talutav tõmbetugevus on otseselt seotud kasutuseaga. Lisaks teraslindi tegelik tööaeg, tüüpsToodetud toodete arv ja teraslindi igapäevane hooldus on kõik tegurid, mis mõjutavad teraslindi kasutusiga.

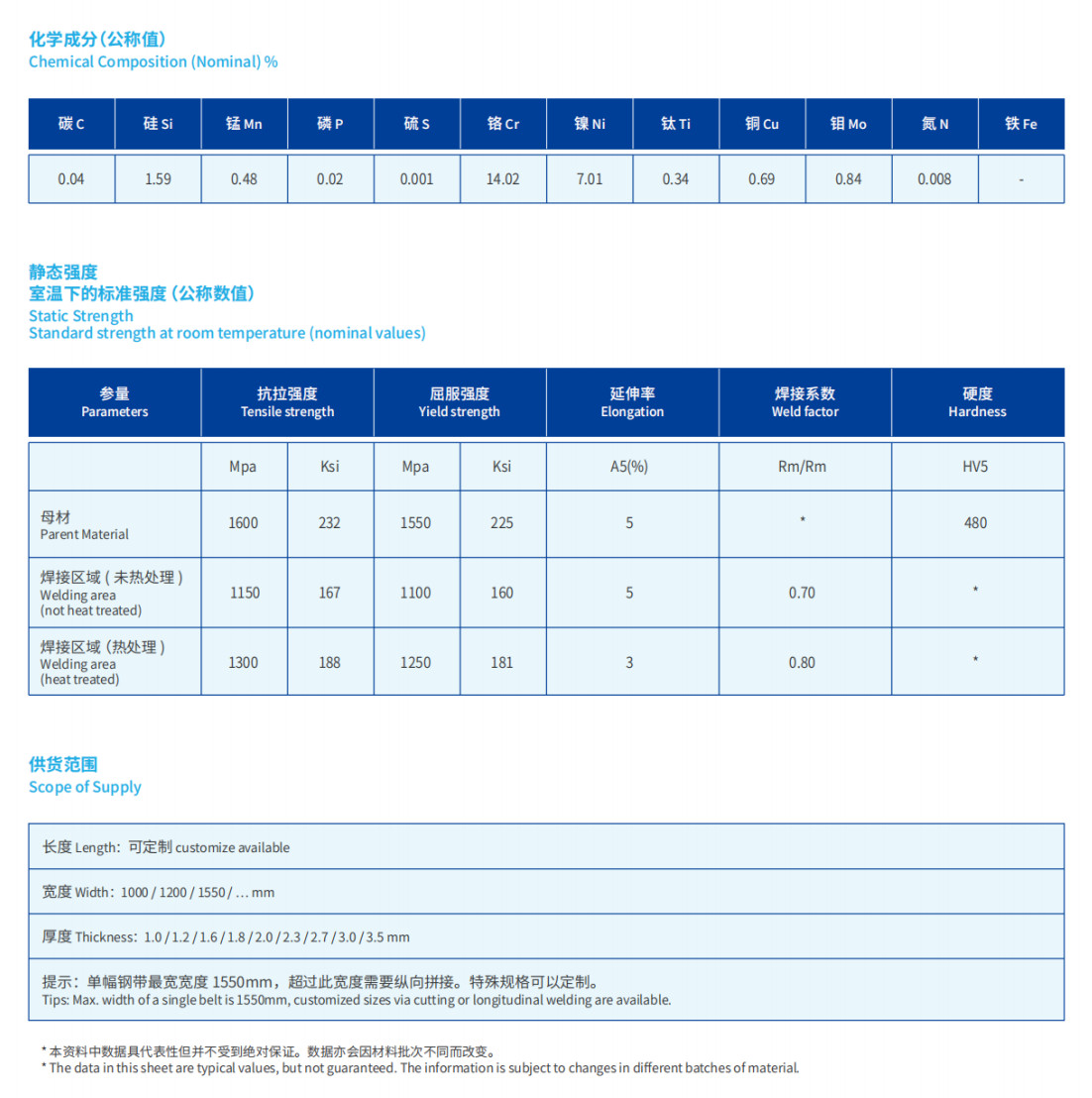

Tehnoloogia arenguga on Mingke MT1650 martensiitset roostevaba terast laialdaselt kasutatud trummelvulkanisaatorites, mis mitte ainult ei saavuta Euroopa tootmistaset, vaid pakub ka rohkem ökonoomsust. Mingke MT1650 sadestusega karastatav roostevaba teras on madala süsinikusisaldusega kroomil põhinev sadestusega karastatav martensiitset roostevaba teras.,nikkel,vask. See kasutab peamiselt oma kõrge tugevuse omadusi, head korrosioonikindlust ning seda ei ole kuumtöötlemisel kerge deformeerida ja see säilitab kõrge tugevuse kuni temperatuurini umbes 316 °C. Samal ajal on teraslindil hea parandatavus.DTäpne jõudlus on järgmine:

VõrreldestoKodumaise terastraadist liimvõrgust vöö, terasvöö valikul on järgmised ilmsed eelised:

1) Teraslindil on pikk kasutusiga, kõrge temperatuuritaluvus, seda ei ole kerge pikendada ning hooldus on lihtne ja mugav, samas kui terastraadist liimvõrgust vöö tuleb lühikese aja jooksul uuesti liimida ja võrgust vööd on lihtne pikendada;

2) Terasribast toodetud toodete pinnakvaliteet on hea ning tasasus ja siledus võivad vastata kõrgetele töötlemistäpsuse nõuetele;

3) Teraslindil puudub liimimisprotsess ja seadmed suudavad põhimõtteliselt säilitada 24 tundi pidevat tööd, saavutades kõrge tootmistõhususe;

4) Terasriba pind võib saavutada kõrge töötlemistäpsuse, et rahuldada kvaliteetsete toodete vajadusi;

5) Terasrihma on lihtne hooldada ning osa saab kaevamise ja parandamise teel eemaldada ning uue paigaga asendada. Suured alad saab pikisuunas ära lõigata ja uuesti terasrihma uueks osaks keevitada.

6) Väike kühmsterasrihma puhul kasutatakse soojuskahanemise meetodit, mis võib oluliselt parandada tasasust.

7) Kui teraslindil on kogu teraslindi ulatuses pikisuunaline deformatsioon, pole head hooldusmeetodit. Välja arvatud juhul, kui kasutatakse keeruka protsessiga pikisuunalist ühendamise tehnoloogiat, kuid keeruka protsessi maksumus on kõrge.

Kuidas terasvööd paremini kasutada?

Terasrihmade kasutajad on terasrihmade kasutusea pärast väga mures, oleme kokku võtnud järgmised terasrihmade kasutuseaga seotud punktid, lootesabiSa mõistad meie terasvöösid paremini.

Fesiteks, terasrihm kannab liiga palju pingettahemõjutada kasutusiga.

Milline on teraslindi parim pinge? Loomulikult, mida vähem pinget teraslint talub, seda pikem on selle eluiga, mis tuleks kombineerida kasutajate vajadustega kummitoodete tootmiseks. Üldiselt, võttes MT1650 teraslindi rakenduse DLG-s...7Näiteks Shanghai kummimasinate tehase 00X1400 seadmete puhul reguleerivad enamik tootmiskasutajaid hüdraulilise manomeetri väärtuseks umbes 15–20 MPa. Lisaks on trummelvulkanisaatori poolt pikendusrullikute toetamiseks kasutatavate hüdrauliliste silindrite erineva läbimõõdu tõttu ka konkreetsed väärtused erinevad. Trummelvulkanisaatori hüdraulika tabelis näidatud konkreetsete väärtuste kohta konsulteerige seadme tootjaga.

Teiseks arvavad paljud kasutajad, et mida paksem on teraslint, seda pikem onselle eluigaenne ostmist, mis on tegelikult arusaamatus. Kuigi paks teraslint talub materjalis olevate kõvade esemete lööke ja suurte aukude tekitamine pole lihtne, on paksul teraslindil suur painutuskõverusraadius, mis on tundlikum korduva painutamise põhjustatud väsimuskahjustuste suhtes ja painutuspinge on suurem, seega paksem teraslintei pruugi olla pikemat kasutusiga.

Lisaks ei ole pärast teraslindi paigaldamist soovitatav kohe tootmiseks vajalikule rõhule reguleerida, vaid rõhku tuleks järk-järgult tõsta kuni normaalse tööni. Samuti tuleks teraslindi temperatuuri järk-järgult tõsta, et vähendada soojuspaisumisest ja kokkutõmbumisest tingitud sisemist pinget ja deformatsiooni, ning kütteseadet ei tohiks käivitada, kui vulkanisaator seiskub.

Lõpuks, kui järgmised tingimusedei pöörata tähelepanuKasutamise ajal on teraslint samuti altid kahjustustele:

1) Teraslindi tõsine kahjustus ebaõige kasutamise tõttu. Kui kummimaterjal on osaliselt kattunud, satuvad trummelvulkanisaatorisse võõrkehad, näiteks hooldusvahendid, mis põhjustavad teraslindi lokaalset deformatsiooni ja jätavad toote pinnale jälgi.

2) Hooldusintervall on liiga pikk ja teraslindi pinda tuleks puhastada igal nädalal.

3) Vulkaniseeritud tooraine halb kvaliteet. Selle peamine põhjus on tooraines sisalduvate kõvade võõrkehade põhjustatud liigne lokaalne pinge.

4) Seade ei tööta korralikult. Näiteks teraslindi kõrvalekalle, mis on põhjustatud erinevatest põhjustest, põhjustab teraslindi kortsumist.

5) Terasriba serv moodustabteravnurk, mis põhjustab pingete koondumist ja pragusid

6) Terasrihm on halvasti puhastatud,koosteraslindi sisepinnale kleepuvad võõrkehad

7) Kummitoode on kitsam kui teraslindi laius ja vulkaniseeritud kummitoote serv avaldab teraslindi samale positsioonile pikka aega jõudu.

8) Manuaalse reguleerimisrulli amplituud on liiga suur või trummelvulkanisaatorit reguleeritakse sageli

Mõned asjakohased arvutused trummelvulkanisaatorite kohta

1. Trumli läbimõõt ja pikkus

Trummelvulkanisaator viib lõpule toote kuumutamise, survestamise ja vulkaniseerimise vulkaniseerimistrumlis. Seetõttu on vulkaniseerimistrumli läbimõõt ja pikkus ühed kõige tüüpilisemad parameetrid.

- Põhitrumli läbimõõdu tavalised spetsifikatsioonid on 350, 700, 1000, 1500 ja 2000 mm. Põhitrumli ja lisatrumli läbimõõdu suhe on: D0 = 2/3D ja lisatrumli läbimõõt D0 ei tohiks olla liiga väike, vastasel juhul mõjutab see survelindi paindeväsimuskindlust. Kui D0 on liiga suur, on masin mahukas ja ebamugav käsitseda. Eeltoodud analüüsi põhjal on terastraadist riputatava survelindi jaoks sobiv põhitrumli D läbimõõt D = 700–1000 mm.

- Õhukeste terasribade jaoks on sobiv pikkus D = 1500–2000 mm. Põhitrumli pikkus,

- Vulkaniseeritud toote laiuse põhjal tuleks samal ajal arvesse võtta ka jäikuse probleemi, seega ei tohiks selle pikkuse ja läbimõõdu suhe olla liiga suur, üldiselt on sobiv L/D = 1–3.

Teiseks, surverihma pikkus ja paksus

- Rõhkvööon toote vulkaniseerimisrõhu tagamise peamine komponent ja selle laiuse määrab vulkaniseeritud toote maksimaalne laius.

-Rõhu pikkusvööarvutatakse vulkanisaatori konstruktsiooni järgi ja pikkuse L vähenedes väheneb rõhu eluigavööväheneb proportsionaalselt.

- Surverihma paksus mõjutab otseselt ka terasrihma tõmbetugevust, paindetugevust ja väsimuskindlust. Seega mõjutab selle sobivus otseselt trummelvulkanisaatori jõudlust.

- Arvutatud optimaalne väärtus δ jaoks on:

δ =(PDD0 /2E)1/2

δ – rõhu paksusvööcm

P-vulkaniseerimisrõhk kg/㎠

D-vulkaniseerimistrumli läbimõõt cm

E - Terasrihma elastsusmoodul kg/㎠

D0 – minimaalne rulli läbimõõt, millest surverihm läbib, tavaliselt ülemise ja alumise reguleerimisrulli või pingutusrulli läbimõõt cm.

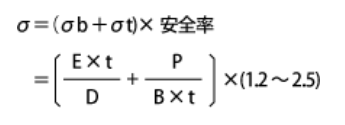

3. Terasrihma pinge arvutamine

E: Elastsuskoefitsient (kgf/mm2)

P: Terasrihma pinge (kg)

D: Rihmaratta läbimõõt (mm)

B: Terasrihma laius (mm)

T: Terasrihma paksus (mm)

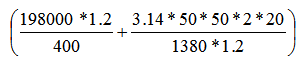

Näiteks Shanghai Rubber No. 1 tehase standardne väike trummelväävel, väikese trumli läbimõõt 400 mm, suure trumli läbimõõt 700 mm, silindri läbimõõt 100 mm. Rõhk 20 MPa. Terasriba suurus on: 7650 * 1,2 * 1380 mm, siis arvutus on: pilt = 783,61 (väiksem kui keevisõmbluse voolavuspiir 1100 MPa)

= 783,61 (väiksem kui keevisõmbluse voolavuspiir 1100 MPa)

σ peaks olema madalam kui terasriba keevitatud asendi tugevus

Kui teil on küsimusi või vajate lisateavet, võtke meiega julgelt ühendust ~

Postituse aeg: 11. märts 2025